Завод по кастомизации оборудования для горнодобывающих комплексов в России

Ищете надежного партнера для кастомизации оборудования для горнодобывающих комплексов в России? В этой статье мы рассмотрим ключевые аспекты выбора завода-производителя, охватывая требования к оборудованию, этапы кастомизации и примеры успешных проектов.

Ключевые требования к оборудованию для горнодобывающих комплексов

Оборудование, используемое в горнодобывающей промышленности, должно соответствовать высоким стандартам надежности, безопасности и производительности. При кастомизации оборудования для горнодобывающих комплексов в России необходимо учитывать следующие ключевые требования:

- Прочность и износостойкость: Оборудование должно выдерживать экстремальные условия эксплуатации, включая воздействие абразивных материалов, высоких и низких температур, а также вибраций.

- Безопасность: Все элементы оборудования должны соответствовать требованиям безопасности, предъявляемым к горнодобывающей промышленности. Это включает в себя системы защиты от перегрузок, коротких замыканий и других аварийных ситуаций.

- Производительность: Оборудование должно обеспечивать высокую производительность при минимальных затратах на обслуживание и ремонт.

- Энергоэффективность: Оптимизация энергопотребления является важным фактором для снижения эксплуатационных расходов и уменьшения воздействия на окружающую среду.

- Соответствие нормативным требованиям: Оборудование должно соответствовать всем применимым нормативным требованиям и стандартам, действующим в России.

Этапы кастомизации оборудования для горнодобывающих комплексов

Процесс кастомизации оборудования для горнодобывающих комплексов в России обычно включает в себя следующие этапы:

1. Анализ потребностей и техническое задание

На этом этапе проводится детальный анализ потребностей заказчика и разрабатывается техническое задание на кастомизацию оборудования. В техническом задании указываются все требования к оборудованию, включая его функциональные характеристики, габариты, материалы и другие параметры.

2. Проектирование и разработка

На основе технического задания разрабатывается проект оборудования. Этот этап включает в себя разработку конструкторской документации, выбор материалов и компонентов, а также проведение необходимых расчетов и моделирования.

3. Производство и сборка

На этом этапе производится изготовление деталей и компонентов оборудования, а также его сборка. Важно, чтобы производство осуществлялось на современном оборудовании с использованием высококачественных материалов и комплектующих.

4. Испытания и сертификация

После сборки оборудование проходит испытания на соответствие техническим требованиям и стандартам безопасности. При успешном прохождении испытаний оборудование сертифицируется.

5. Поставка и монтаж

Оборудование поставляется на объект заказчика и монтируется квалифицированными специалистами. Важно, чтобы монтаж осуществлялся в соответствии с инструкциями производителя.

6. Пусконаладочные работы и обучение персонала

После монтажа проводятся пусконаладочные работы и обучение персонала заказчика правилам эксплуатации и обслуживания оборудования.

Примеры успешной кастомизации оборудования для горнодобывающих комплексов в России

Рассмотрим несколько примеров успешной кастомизации оборудования для горнодобывающих комплексов в России:

Пример 1: Модернизация буровых установок

Завод [Название завода, если применимо, иначе просто 'один из заводов'] успешно модернизировал буровые установки для одного из крупнейших горнодобывающих предприятий в России. Модернизация включала в себя замену устаревших компонентов на современные, более надежные и энергоэффективные, а также установку системы автоматического управления бурением. В результате модернизации производительность буровых установок увеличилась на 25%, а затраты на обслуживание снизились на 15%.

Пример 2: Производство конвейерных систем

Компания CLDMIN (https://www.cldmin.ru/) специализируется на проектировании и производстве кастомизированных конвейерных систем для горнодобывающих предприятий. Конвейерные системы разрабатываются с учетом специфических условий эксплуатации и требований заказчика. Например, для одного из предприятий был разработан конвейер, способный транспортировать руду на высоту 100 метров с производительностью 500 тонн в час.

Пример 3: Кастомизация дробильного оборудования

Один из заводов разработал и изготовил дробильное оборудование, адаптированное к конкретному типу руды, добываемой на одном из месторождений в Сибири. Оборудование было спроектировано таким образом, чтобы обеспечить максимальную производительность при минимальном износе рабочих органов.

Выбор завода-производителя оборудования для горнодобывающих комплексов

При выборе завода-производителя оборудования для горнодобывающих комплексов в России необходимо учитывать следующие факторы:

- Опыт работы в горнодобывающей промышленности: Завод должен иметь опыт работы в горнодобывающей промышленности и понимать специфические требования к оборудованию.

- Наличие современного оборудования: Завод должен быть оснащен современным оборудованием, позволяющим производить высококачественное оборудование.

- Квалификация персонала: Завод должен иметь квалифицированный персонал, способный проектировать, изготавливать и обслуживать оборудование.

- Наличие сертификатов соответствия: Оборудование должно иметь сертификаты соответствия требованиям безопасности и качества.

- Отзывы клиентов: Важно ознакомиться с отзывами клиентов о работе завода.

- Цена и условия поставки: Необходимо сравнить цены и условия поставки различных заводов и выбрать наиболее выгодное предложение.

Заключение

Кастомизация оборудования для горнодобывающих комплексов в России – это сложный и ответственный процесс, требующий профессионального подхода. Выбор надежного завода-производителя, обладающего опытом, квалификацией и современным оборудованием, является ключевым фактором успеха.

Сравнение характеристик оборудования различных производителей (пример)

| Характеристика | Производитель A | Производитель B | Производитель C |

|---|---|---|---|

| Производительность (тонн/час) | 300 | 350 | 400 |

| Максимальный размер куска (мм) | 800 | 900 | 1000 |

| Потребляемая мощность (кВт) | 150 | 160 | 170 |

| Гарантийный срок (лет) | 2 | 3 | 3 |

*Приведенные данные являются примером и могут отличаться от фактических характеристик оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

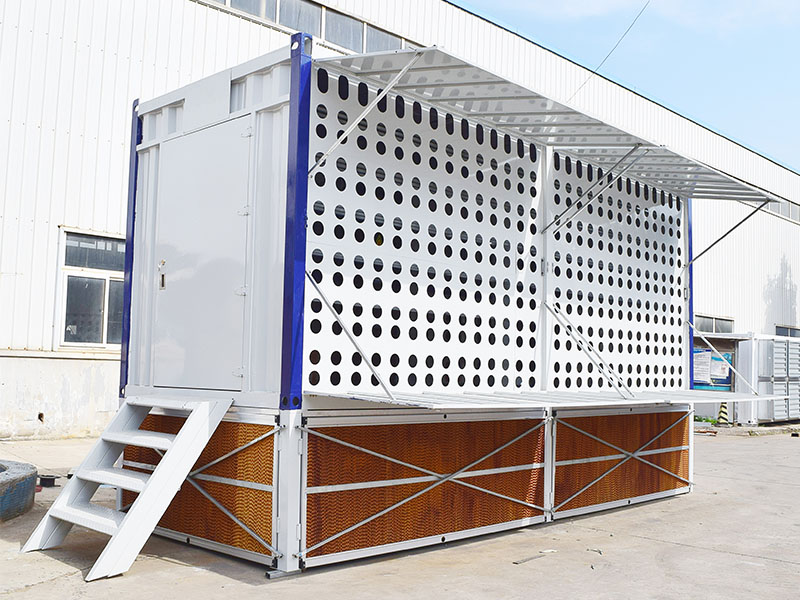

CLD-GGDXYP Экспортный горный контейнер

CLD-GGDXYP Экспортный горный контейнер -

CLD-SPDJF4 Экспортный горный контейнер

CLD-SPDJF4 Экспортный горный контейнер -

CLD-GGELS Экспортный горный контейнер

CLD-GGELS Экспортный горный контейнер -

CLD-GG40-7 Экспортный горный контейнер

CLD-GG40-7 Экспортный горный контейнер -

CLD-AGDFXZ Экспортный горный контейнер

CLD-AGDFXZ Экспортный горный контейнер -

Коробка для майнинга, сертифицированная CSA

Коробка для майнинга, сертифицированная CSA -

CLD-GGDD Экспортный горный контейнер

CLD-GGDD Экспортный горный контейнер -

CLD-GG7 Сертифицированный горный контейнер

CLD-GG7 Сертифицированный горный контейнер -

CLD-GG40-6 Экспортный горный контейнер

CLD-GG40-6 Экспортный горный контейнер -

CLD-SPDJF2 Экспортный горный контейнер

CLD-SPDJF2 Экспортный горный контейнер -

Подгонянная небольшая коробка для добычи полезных ископаемых

Подгонянная небольшая коробка для добычи полезных ископаемых -

CLD-SPDJF1 Экспортный горный контейнер

CLD-SPDJF1 Экспортный горный контейнер

Связанный поиск

Связанный поиск- Производитель сертифицированных североамериканских безопасных шахтных боксов

- Сертификация энергоэффективного горного контейнера

- Приобретение шахтных коробок с сертификатом UL для энергетической промышленности

- Купить CSA безопасности сертифицированных шахтных коробок завод

- Купить Международный стандарт шахты коробки завод

- Китайский завод по производству шахтных коробок для энергетической промышленности Канады

- Решения для горных контейнеров в Иране

- Индивидуальные шахты коробка дизайн завода в Китае

- Китайские производители шахтных коробок с полным корпусом сертифицированного оборудования

- Японский завод технической поддержки шахтных ящиков в Китае